在髓腔锉刀的生产过程中,制定刀具的加工路径至关重要。如何才能使其更加精确和高效?这里涉及多种技巧和关键点,值得我们深入讨论。接下来,我将为大家详细阐述有关髓腔锉刀加工路径构建的相关知识。

创新路径构建法

我们运用一种基于齿形自动解析的加工路径点位技术,来设定髓腔锉刀的加工路径。通过提取前齿后角延长线与后齿垂直延长线的交点A点信息,将其设定为警戒点,以此控制机床的最大切削深度。这种方法针对性强,充分考虑到齿形的特性,为后续加工提供了精确的定位依据。

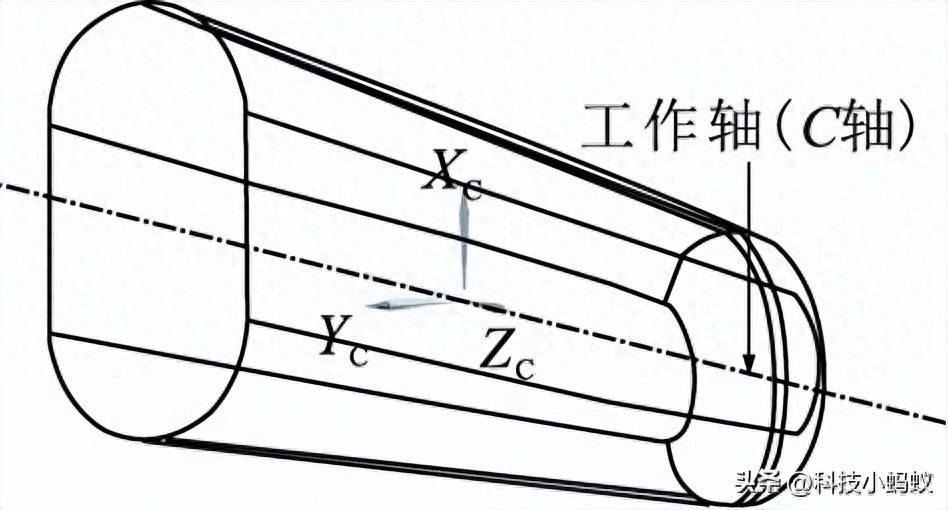

扫掠法原理应用

根据包含A点的图形,绘制截面线BA,并设置偏置距离为zb的XC-YC平面,该平面与毛坯体相交,产生截面线和交点。接着,以截面线为基准,构建具有特定规则的片体。此方法在髓腔锉刀的实际加工过程中,有助于更精确地界定加工区域和形状。

加工路径提取方法

以弧长百分比为依据提取边缘的离散数值,并以此为基础进行路径拟合,形成刀具加工路线。在从片体中提取数据后,有两种方法可以用来拟合轨迹线。其中一种是通过弦高误差进行拟合,然而在实际情况中,片体边缘存在过渡区域,导致离散点分布稀疏,难以用角度进行精确的控制。面对这种情况,我们需采取相应措施来优化这一过程。

冗余数据处理要点

在提取片体前,必须先识别出用于裁剪的截面,以防止因多余数据造成数据溢出。通过确定基准平面与毛坯相交的截面线,可以明确不同偏置距离下的截面形状。随后,在提取片体时进行裁剪。这样做可以确保后续数据处理的精确度和稳定性。

特殊加工路径控制

在加工过程中,某些特定区域并不需要将齿形磨削至完全,而是通过角度或平面的限制来规范加工轨迹。为此,在工件内部构建一个与髓腔锉刀毛坯相仿的模型,以辅助收集散布的点数据,这一做法至关重要。对于经过矫正的工件,为了更便捷地获取数据,我们会对模型实施对称性的切割。

芯厚模型法详解

在运用芯厚模型法生成刀具路径时,必须实施角度限制和平面限制。角度限制的原理与扫描法相近,不过它处理的是截面线离散化后的数据。平面限制则是通过修剪芯厚模型,保留所需部分,并在ZC轴方向上构建基准平面。接下来,对所有截面线的离散点进行排序,并利用相关函数对这些点进行拟合,从而生成刀具路径线。

测量结果显示,软件与人工设计的刀具轨迹线所产锉刀的参数基本一致,均满足标准。在具体加工过程中,用户设置好参数后,可通过界面操作机床生成加工路径。在实际生产中,是否遇到过刀具路径构建的困难?认同本文观点的朋友们,请点赞并转发。