电子机械设备的结构相当复杂,那么,如何确保它们能够稳定运行?这显然需要依靠一个科学合理的设计方案来进行有效控制。下面,我们将一起详细地研究并探讨这个控制系统的具体内容。

电子设备复杂性诉求

电子机械设备与普通机械设备有所区别,其构造和运作方式更为复杂。想象一下,内部的电路和元件错综复杂,就像一张庞大的交通网络。在现代化的工厂中,电子机械设备承担着执行众多精密任务的重任,一旦其运行不稳定,生产效率就会显著降低。以某家电子产品生产企业为例,如果设备发生故障,产品的合格率就会明显上升。所以对电子机械设备配置控制系统十分必要。

现代工业生产对电子机械设备的精度和稳定性要求极高。以芯片制造为例,设备即便出现微小的误差,也会影响芯片的性能。一个运行稳定的电子机械设备,不仅能确保产品质量,还能提升生产效率。因此,设计并实施恰当的控制系统,以确保其稳定运行,显得十分迫切且至关重要。

控制系统设计划分

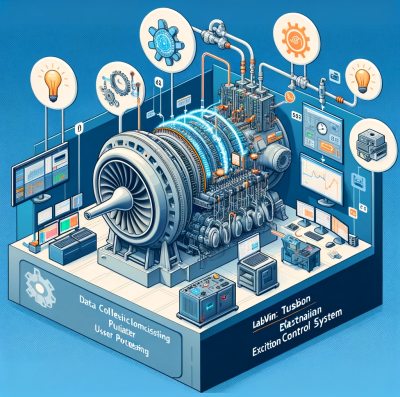

电子机械设备控制系统的设计主要涉及两个核心环节,首先是主控系统的构建,其次是软件系统的开发。主控系统相当于设备的“总指挥”,直接对设备的运行进行操控;软件系统则类似于“智囊团”,为设备的运行提供必要的指令和策略。只有这两部分紧密协作,电子机械设备才能保证其稳定运行。

这两个部分在内容上存在差异。主控系统主要侧重于硬件的布局和线路的连接,需要考虑如何将不同的硬件部件进行合理的组合,以实现高效控制的效应;软件系统则更注重逻辑编程和算法的制定,需要依据设备的具体工作要求,编写出精确的程序。只有当这两个系统相互配合得当,控制系统才能达到最佳的工作状态。

主控系统构成解析

主控系统由PLC、人机界面和手动脉冲发生器三个部分组成。在这三者中,PLC承担着至关重要的核心职责,成为系统的总指挥。PLC就像设备的“大脑”,能够接收各类信号,并根据这些信号做出判断,从而操控设备各个部件的工作。同时,人机界面充当了操作人员与设备沟通的纽带,通过它,操作人员可以轻松了解设备运行状态,并发出相应指令。在特定情况下,手动脉冲发生器具备手动调节设备运动位置的功能。

电子厂的生产线上,PLC承担着指挥整个生产流程的重任。工作人员能够通过人机界面快速查阅设备运行数据,一旦发现异常情况,便能迅速作出相应的调整。在设备调试与维修环节,手动脉冲发生器发挥着至关重要的作用。这三者之间紧密协作,共同构建起一个完善的主控体系,确保了设备的稳定与有序运行。

PLC相关情况说明

我们本次设计的可编程逻辑控制器选择了DVP系列的型号,这是一款专为运动控制设计的核心设备。该设备能够执行三轴直线运动和圆弧运动之间的控制任务,在电子机械设备的控制领域应用广泛。它强大的功能为设备执行复杂运动提供了坚实的支持。

这款PLC仅能实现三轴控制功能,为了拓宽应用范围,我们在设计阶段特意引入了扩展模块。该模块额外增加了一条输出轴和一台高速计数器,这不仅提升了系统的控制能力,而且使电子机械设备能够执行更复杂的三轴联动操作,从而更有效地满足各类生产需求。

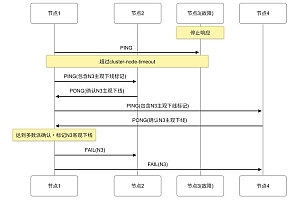

编程与通讯实现方式

PLC编程能够使用G代码,而在进行工作流程和视觉检测的编程时,则需采用C语言。为了确保这三种编程方式能够顺畅对接,它们之间的数据交互显得尤为关键。幸运的是,我们选用的PLC控制器配备了专门的接口,这样一来,我们只需在主控的PC端安装相应的接口软件,即可实现它们之间的有效沟通。这情形就好比各种语言的人通过翻译来交流,而在这种情况下,接口及其程序就相当于那些“翻译”。

人与机器的交互界面与可编程逻辑控制器之间的信息交流,是通过接口实现的。由上位计算机编写的交互界面,能够通过这个接口发送到PLC。操作者能够利用这个界面,对设备进行简便的操作,而且,设备的相关数据也会实时地在界面上呈现,这样便于操作者随时了解设备状态,并据此采取适当的措施。

软件系统功能特点

本次所采用的PLC控制器附带的软件功能多样,涵盖了变量定义、模块编辑、全面状态监控以及电子凸轮等功能。这些功能为电子机械设备的操作提供了全面的支持。变量定义让程序更加灵活,模块编辑提高了编程的效率,全面状态监控能实时掌握设备运行情况,电子凸轮在精确控制设备运动方面发挥了至关重要的作用。

该企业在操作过程中采用了这款软件,使得电子机械设备的运行变得更加智能化和精确化。员工可以通过软件远程对设备进行监控和调整,这样做大大提高了生产效率以及设备运行的稳定性。这些情况充分表明了该软件系统在整体控制系统中的关键作用。

阅读结束后,你或许会琢磨在电子机械设备的控制系统中,哪一块的设计最为繁杂。不妨在评论区发表你的看法。如果你认为这篇文章很有价值,请不要犹豫,点赞和转发!