组态软件的出现背景

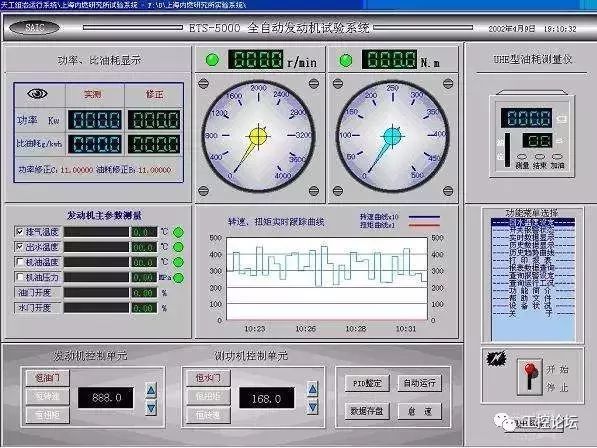

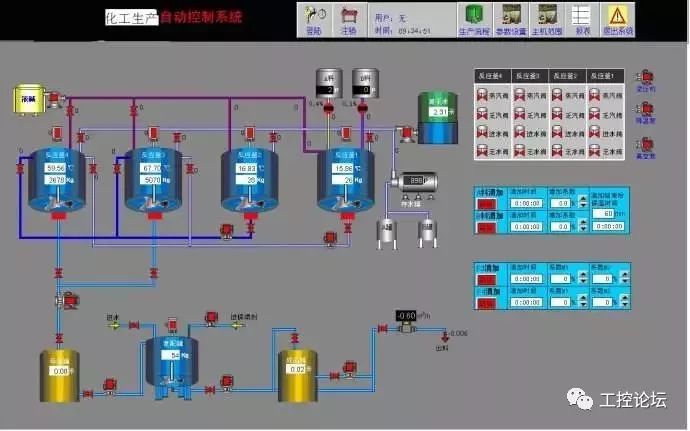

过去,工控用户在工控领域面临诸多挑战。他们缺乏组态软件,只能手动编写代码或寻求第三方协助制作HMI应用。构建一个系统常常耗时数月,甚至更久,效率极低。而且,这些系统的稳定性较差,故障频发。例如,某些工厂虽成功开发出系统,但运行不久便出现故障,严重干扰了生产进度。

组态软件的推出恰似一场及时雨。它让用户不再担忧开发周期漫长和可靠性不足的问题,可以快速构建满足自身需求的应用系统。以某小型加工厂为例,采用组态软件后,原本需半年完成的系统,仅两个月就顺利完成了,而且运行效果良好。

早期组态软件的情况

我国在工业自动化和信息技术领域起步较晚,尽管如此,组态软件已逐渐引起重视。这类软件擅长搜集、监控及处理大规模应用和海量数据,还能生成管理所需信息。不过,那时市场需求尚未成熟,多数工厂对组态软件的功能认识有限。

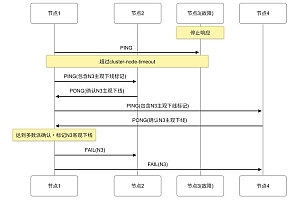

早期软件常借助DDE与驱动沟通,但效果不尽如人意,数据传输既缓慢又易波动。然而,3.0版本实现了重大改进,基于32位平台,还引入了OPC技术,有效提升了软件的运行速度和稳定性。

组态软件的通用功能

市场上的组态软件功能大多相似。多数32位平台的软件界面设计类似于资源浏览器,使得配置和编辑工业控制系统资源变得容易。操作直观简便,工作人员可以快速上手。

驱动程序存在缺陷,通常需要厂商提供支持,或者用户需依照软件接口规范自行编写。这要求用户具备较高的技术水平。以小型工厂为例,由于技术人员数量不多,他们常常难以独自完成驱动程序的编写任务。

OPC数据采集的趋势

OPC所支持的配置软件与硬件设备应用越来越广泛。鉴于此,选用OPC进行数据采集无疑是未来配置的明智之举。此方法能有效提高数据采集的效率和精确性,同时确保系统运行更加稳固。

国内许多组态软件在脚本功能上有所欠缺。它们大多只支持IF…THEN…ELSE这类基本语句,缺乏循环控制语句,使得编写脚本程序变得相对复杂。这好比程序员在编写复杂程序时,受到诸多限制,工作效率显著下降。

组态软件的可扩展性

组态软件的一个主要特点是其可扩展性。这一特点使得用户可以在不改变现有系统的情况下,增加新的功能。这些新功能可能由软件开发商提供,也可能由第三方贡献,甚至可能是用户自行开发。

功能扩展的常用组件应用技巧并不广泛,现在市场上只有少数配置软件能够支持组件的全面添加以及脚本语言对对象操作的访问。许多软件在这方面表现不佳,难以充分迎合用户不断增长的需求。

组态软件的未来趋势

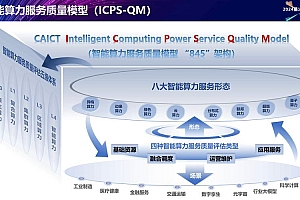

将来,组态软件和领导信息系统将更紧密地融合,可能以数据分析和决策模块的形式出现。这样的结合能更高效地满足生产决策对信息的依赖,从而提高企业决策的科学性。

在局域网之外运行,确保接入互联网,这是组态软件开发人员面临的核心挑战。面向未来,这类软件将拥有卓越的功能和优良的扩展能力,严格遵守行业标准,并且能够通过网络进行访问,构建成一个开放的系统。

你对组态软件更新版的新特性有何期待?不妨在评论区分享你的想法。若这篇文章对你有所启发,请点个赞,并转发给你的朋友们。